Key Technology

關鍵技術

廢溶劑再利用

高值低碳生產 實踐綠色製造

崑鼎(ECOVE)長期關注資源循環議題,為實踐綠色製造,針對高科產業廢異丙醇(IPA)的回收再利用領域,積極朝高值應用及低碳生產目標邁進。在新技術導入及製程減排的精進下,崑鼎已取得多項專利,可依客戶需求提供不同濃度產品,並持續朝高難度、高價值的電子級IPA進行研發;再加上全面溫盤及製程改善,大幅提升節能減排成效,目前回收再利用IPA的碳排,較原生IPA減少70.6%,成功以高值低碳生產模式,促進循環經濟,實踐全球永續。

深化綠色技術 提升產品高值化

在高科產業的蓬勃發展及製程精進下,產生大量成份複雜的廢溶劑,其回收再利用的處理程序極為複雜。崑鼎為提高產品價值,並滿足不同市場使用需求,多年來持續深化綠色技術,繼將半導體產業所產生之廢IPA提濃,純化為85%或99.5%工業級IPA回到市場供應鏈後,接續導入蒸發滲透(Vapor Permeation)技術,透過蒸發滲透系統及操作參數調整,將產品含水率降至1,000ppm以下,成功將工業級異丙醇提濃至99.9%,並有效降低能源使用。 在積極的創新研發下,崑鼎接續取得多項台灣及美國提純分離整合系統流程專利,依據不同廢溶劑濃度,採取8種不同製程技術搭配,產出不同規格產品。相較傳統蒸餾技術,崑鼎所採取的蒸發滲透技術,其膜材是以分子篩無機膜管做膜層材料,透過A型分子篩晶體在多孔的陶瓷支撐膜材上再生長一層緻密的膜層,以膜材孔徑大於水分子,但小於IPA分子的特點,讓水分子通過膜材孔洞,將水與IPA有效分離。以此特點搭配既有的蒸餾系統,崑鼎可彈性調整製程,處理不同濃度類型的廢異丙醇,產製出不同濃度的產品。 秉持升級再造的原則,為提高再生IPA的再利用價值,崑鼎積極與產業界及學術機構合作,持續朝電子級IPA(≧99.95%)進行研發,建置廢IPA回收純化至電子級產品的先導設備,收集相關設計與操作數據,不斷修正改進,期早日實現量產。

全面溫盤製程改善 大幅減排

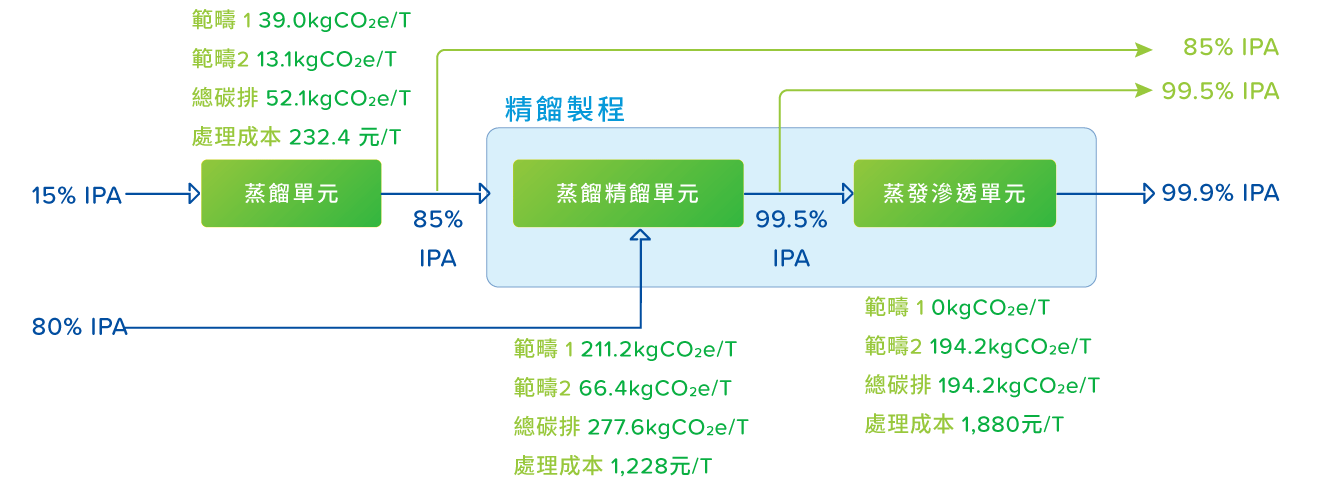

為減少製程碳排,崑鼎運用溫室氣體盤查工具,透過盤查及數據分析(詳下圖),發現生產廢IPA再利用的廠房,溫室氣體排放以萃取精餾單元與蒸發滲透單元的單位碳排量最高,分別為227.6 kg CO2e/T及194.2 kg CO2e/T,其中約六成的碳排量來自鍋爐的使用。據此,著手進行各設備單元減碳評估。

製程單元碳盤查數據分析

自2021年起,崑鼎陸續對IPA生產設備進行改善,包括:將碳排最高的蒸餾單元及蒸餾精餾單位的鍋爐燃料,從重油改為低碳的天然氣;鍋爐尾氣廢熱回收;提升進料熱交換器容量;增設廢氣引風機變頻器;推動廠區使用綠電。2023年透過綠色技術,持續精進製程改善,找出減碳熱點,全廠單位碳排已降低13.2%。 至2023年,崑鼎協助半導體產業處理約15,886噸廢IPA,經再利用產製約4,000噸工業級IPA回到供應鏈,以委由第三方進行溫室氣體盤查驗證顯示,2023年產生的1,772.7公噸CO2e,每單位產品碳排約0.4 kg CO2/kg,相比自石化製程產製的原生IPA碳排係數約1.5 kg CO2/kg (參考經濟部工業局本土用基礎原物料碳足跡排放係數),減少約70.6%碳排,效益顯著。此外,崑鼎透過廢IPA的循環再利用,也取代了過去廢IPA焚化處理所產生的碳排達1.2萬噸CO2e。以此再利用模式,不僅取代了原生IPA生產的資源消耗及碳排,還減少過去廢IPA送焚化處理的碳排,總計環境減碳效益約1.6萬噸CO2e/年。 為持續提升減碳成效,崑鼎於今(2024)年規劃了二期製程改善。第一期為將蒸發滲透單元電熱鍋爐,改為天然氣鍋爐供熱,第二期為將萃取精餾單元改為蒸發滲透單元,完成後預計單位碳排可再降低10%,使IPA產品碳足跡顯著下降。

高值低碳生產 邁向永續之路

崑鼎為資源循環的實踐者,秉持「珍惜每一分資源」的理念,持續努力深化廢IPA提濃技術,朝高值化且低碳生產目標前進,在滿足產業永續需求的同時,為環境和社會發展做出具體貢獻。